کوره القایی چیست؟

کوره القایی چیست؟

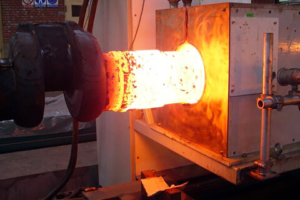

Induction furnace یا کوره القایی، دستگاهی است الکتریکی که با اعمال میدان الکترومغناطیس با فرکانس بالا و جریان بالا از طریق سیم پیچ مسی(کویل) به قطعات فلزی دمای آن را به سرعت بالا برده و تا دمای ذوب و حتی بالاتر از آن می رساند. امروزه کوره های القایی به صورت گسترده ای در در صنایع سبک و سنگین استفاده می شوند و کوره های سوخت فسیلی به سرعت جای خود را به کوره های القایی می دهند.

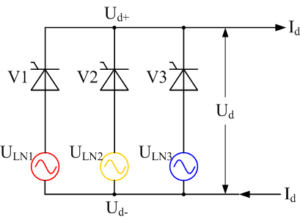

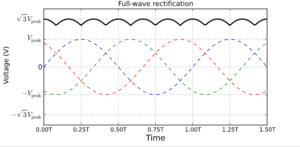

در اصل کوره القایی یک نوع مبدل فرکانس و یا اینورتر است که با یکسو کردن ولتاژ شبکه که عموما 380 ولت و سه فاز با فرکانس 50 هرتز می باشد، به یک ولتاژ DC مطلوب و سپس از بین بردن ریپل رکتیفایر، آنرا توسط ترانزیستور های قدرت(IGBT) مجددا با فرکانس دلخواه سوئیچ کرده و آنرا وارد شاخه رزونانس می کند.

یکسو ساز تمام موج با پل دیود

شکل موج ولتاژ بعد از یکسوسازی

شاخه رزونانس کوره های القایی متناسب با روش طراحی و کاربرد آن انواع مختلفی دارند که در ذیل به آن می پردازیم:

کوره های القایی با رزونانس سری

کوره های القایی با رزونانس موازی

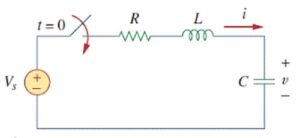

در روش طراحی با رزونانس سری، المان های ذخیره ساز انرژی ماند سلف (ترانس مجینگ و کویل القایی) و خازن(بانک خازنی) در مدار قدرت با یکدیگر بصورت سری بسته می شوند؛ در این روش راندمان کوره بسیار بالاتر می باشد ولی استفاده از کویل با دهانه باز و تغییر بی رویه تعداد دور کویل عملکرد کوره را مختل می کند.

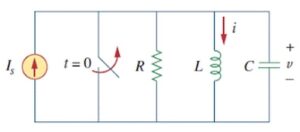

در روش طراحی با رزونانس موازی، المان های ذخیره ساز انرژی با یکدیگر بصورت موازی چیده می شوند؛ در این حالت راندمام مقداری نسبت به روش سری پایین تر می آید ولی تغییر در سایز و تعداد دور کویل تا حدود قابل توجهی مجاز خواهد بود.

بصورت کلی از کوره های سری برای عملیات پیشگرم و یا ذوب های آزمایشگاهی و کابردهای فرکانس بالا استفاده می شود و از سیستم با رزونانس موازی عمدتا برای ذوب های تناژ بالا استفاده می گردد.

دسته بندی کوره های القائی بر حسب فرکانس کاری:

1-فرکانس 50HZ یا MAIN FREQUANCY در گاهی مواقع از فرکانس سه برابر آنها نیز در همین دسته بندی یاد می شود.

2-فرکانس متوسط که از فرکانس حدود 200HZ تا حدود 10KHZ می باشد.

3-فرکانس بالا که از 10KHZ تا چندین MHZ می باشد.

کوره های فرکانس شبکه، چنانچه از نام آن پیداست، فرکانس کاری آنها همان فرکانس شبکه است. استفاده از فرکانس شبکه ارزانترین راه برای نصب کوره بدون هسته میباشد.

در این حالت به وجود مبدل فرکانس نیازی نیست. برای بار کوره فقط یک ترانسفورماتور مورد نیاز می باشد که در آن هسته ها از نظر مغناطیسی بحد اشباع در آمده اند یک جریان متغیر تولید می کند که شامل نوسانات زیادی می باشد. چنین کوره هائی می توانند با ۳یا ۹ برابر فرکانس شبکه نیز کار کنند.

در این روش باید در کویل اولیه یک فیلتر کار گذاشته شود تا از بازگشت نوسانات به برق شبکه جلوگیری بعمل آید؛ کویل های بصورت متوالی با سیم پیچ های اولیه قرار گرفته اند این فیلتر را تقویت می کنند .

کوره هائی که با فرکانس پائین کار می کنند نیازی به دستگاه تنظیم بار ندارند چون بار به محض ورود به طور مساوی بین سه فاز تقسیم میشود.

کوره های فرکانس متوسط ، که تخت عنوان کوره های سری و کوره های موازی به بازار عرضه می شوند.

کوره های فرکانس بالا در رنج فرکانسی ۱۰۰۰ هرتز و بالاتر،قرار می گیرند؛در این روش برق از یک منبع سه فاز تأمین میشود. استفاده از مبدلهای فرکانس ثابت که با تریستور و یا آی جی بی تی کار میکند یک نوآوری جدید محسوب میگردد.

کوره های فرکانس بالایی که به عنوان کوره های ذوب استفاده می شوند جنبه آزمایشگاهی دارند.

تقسیم بندی کوره های القایی بر اساس عملکرد:

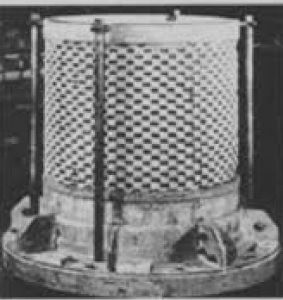

کوره های ذوب القایی کوره های ذوب القایی با ظرفیت بالا که عمدتا با فرکانس پایین جهت ذوب فلزات از ظرفیت ۲۰۰ کیلو به بالا استفاده می شوند. در کوره های ذوب فرکانس متوسط که عمدتا جهت ذوب فلزات کمتر از ۲۰۰ کیلوگرم استفاده می شوند و مصرف عمده ی آنها در دانشگاه ها و مراکز پژوهشی و آزمایشگاهی می باشد که از جمله ی آنها می توان به کوره های VIM یا ذوب القایی تحت خلاء اشاره نمود.

کوره القائی پیش گرم که عمدتا با فرکانس متوسط طراحی شده و به همراه فیدرهای هیدرولیکی و کویل های تونلی سرعت بسیار بالایی در عملیات فورجینگ را دارا می باشند.

کوره های بریزینگ القایی که معمولا با فرکانس متوسط و بعضا فرکانس بالا جهت بریزینگ قطعات فلزی مختلف استفاده شده و کاربرد زیادی در صنایع تولید قطعات خودرو دارند.

کوره های القایی عملیات حرارتی و اینداکشن که معمولا با فرکانس بالا طراحی شده و جهت انواع عملیات حرارتی روی فلزات با اشکال مختلف از جمله شفت ها و چرخ دنده ها و غیره کاربرد دارند.

کوره های القایی درز جوش لوله که همانطور که از اسم آن مشخص است معمولا در صنایع لوله سازی مورد استفاده واقع می شوند.

کوره با کاربرد خاص که طیف گسترده ای از صنایع را شامل می شوند که می توان از کوره های رشد کریستال و خالص سازی منطقه ای نیمه هادی ها و نیز کوره هایی با کاربرد پزشکی و صنایع نظامی اشاره نمود.

گرمایش القایی دارای مزایای فراوانی نسبت به سایر کوره ها می باشند که مهمترین آنها راندمان بالا و سرعت گرمایش بسیار بالا و نیز عدم آلودگی محیط زیست می باشد. کوره های القایی باعث آلودگی آلیاژ تولید شده نمی گردد و نگهداری و بهره برداری از آن بسیار ساده و ارزان می باشد.

تاریخچه:

اولین بار کوره القایی در سال ۱۸۳۱ میلادی یعنی سال ۱۲۱۰ شمسی توسط مایکل فارادی ساخته شد و سپس ثبت اختراع شد.

قبل از کشف او از انرژی های فسیلی برای ذوب استفاده میشد که معایب زیادی داشت و زیان های زیادی را برای محیط زیست به رقم می آورد.

ولی بعد از اختراع او تفاوت بزرگی در صنعت ایجاد شد.

گرمایش القایی روشی بسیار کارآمد و سریع است که از میدان مغناطیسی برای گرم کردن مواد رسانا مانند فلزات و نیمه هادی ها بدون تماس استفاده می کند. این روش به دلیل مزایای فراوانی که نسبت به روشهای گرمایش سنتی مانند مقاومت، شعله و اجاقها/کورهها دارد، برای کاربردهای صنعتی، پزشکی و خانگی به طور فزایندهای محبوب شده است.

روش القایی برای عملیات بسیار دقیق یا تکراری مفید است، جایی که گرمایش مداوم و کنترل دما برای کیفیت و تکرارپذیری محصول نهایی حیاتی است.

در گرمایش القایی از منبع جریان متناوب (AC) برای تامین جریان به سیم پیچ گرمایش القایی استفاده می شود. در نتیجه سیم پیچ یک میدان مغناطیسی متناوب ایجاد می کند.

هنگامی که یک شی در این زمینه قرار می گیرد، دو اثر حرارتی رخ می دهد:

تلفات هیسترزیس – این تلفات فقط در مواد مغناطیسی مانند آهن، نیکل، کبالت و غیره به دلیل اصطکاک بین مولکولها هنگامی که ماده به طور مداوم در جهات مختلف مغناطیسی میشود، رخ میدهد. فرکانس نوسان میدان مغناطیسی بالاتر باعث حرکت سریعتر ذرات می شود که باعث اصطکاک بیشتر و در نتیجه گرمای بیشتر می شود.

تلفات جریان گردابی – این تلفات به عنوان یک اثر گرمایش ژول در هر ماده رسانا به دلیل جریان های الکتریکی ناشی از نوسان میدان مغناطیسی رخ می دهد.

هر دو اثر منجر به گرم شدن جسم تحت درمان می شوند، اما دومی معمولاً منبع اصلی گرما در فرآیندهای IH است.

علاوه بر این، پسماند در مواد غیر مغناطیسی مشاهده نمی شود و مواد مغناطیسی در صورت گرم شدن بالاتر از یک دمای خاص (به اصطلاح نقطه کوری) ویژگی مغناطیسی خود را از دست می دهند.

جریان های گردابی نیز به دلیل اثر پوستی به فرکانس میدان مغناطیسی بستگی دارند – در فرکانس های بالا، جریان ها نزدیک به سطح هادی جریان می یابند. این ویژگی برای کنترل عمق نفوذ فرآیند گرمایش القایی استفاده می شود. در نتیجه، یا کل جسم یا فقط قسمت خاصی از آن (مثلاً فقط سطح) را می توان گرم کرد.

بنابراین، گرمایش القایی را می توان برای کاربردهای مختلف استفاده کرد ، از ذوب فلزات تا لحیم کاری(بریزینگ) و سخت کاری سطحی و پیشگرم .

در مقایسه با برخی از تکنیک های گرمایش سنتی (گرمایش مقاومتی، گرمایش با شعله، کوره ها و غیره)، گرمایش القایی دارای مزایای زیر است:

کاهش زمان – از طریق گرمایش القایی، هدف مستقیماً گرم می شود و در نتیجه هم زمان گرمایش و هم گرمای تلف شده کاهش می یابد. این روش چگالی توان بالا و اینرسی حرارتی کم یا بدون آن را فراهم می کند.

راندمان بالا – مقادیر راندمان بالاتر از 90 درصد به دلیل طراحی مناسب مبدل قدرت و سیم پیچ به دست می آید. علاوه بر این، با کاهش چشمگیر تلفات حرارتی محیط، می توان به سرعت و به راحتی به دمای بالا رسید.

کنترل دقیق دما – تنظیم دقیق قدرت گرمایش را می توان از طریق طراحی سیم پیچ مناسب و کنترل مبدل قدرت به دست آورد. در نتیجه، ویژگی های اضافی مانند گرمایش محلی، پیش گرمایش، پروفایل های دمایی از پیش تعریف شده ممکن است اجرا شود.

اتوماسیون صنعتی ساده – گرمایش القایی امکان بهبود بهره وری و کیفیت فرآیندها را فراهم می کند. کیفیت به علاوه تضمین می شود زیرا گرمایش بدون تماس است (بدون تداخل ابزار گرمایش).

ایمنی و تمیزی – هیچ آلودگی حرارتی یا هوا وجود ندارد زیرا هدف مستقیماً گرم می شود و هیچ ماده سوختی استفاده نمی شود.

گروه مهندسی رادمهر به عنوان یکی از شرکت های پیشرو در زمینه طراحی و تولید انواع کوره های القایی با طیف فرکانسی مختلف و نیز با توان های مختلف با بهره گیری از مهندسین با تجربه و نیز متد طراحی روز دنیا با به کار گیری قطعات با کیفیت اروپایی افتخار همکاری با مراکز و کارخانجات معتبر از جمله انرژی اتمی و مراکز علوم و فنون لیزر ایران و صنایع نظامی و دانشگاه های صنعتی مختلفی در سراسر کشور و کارخانجات مطرح تولید قطعات خودرو را دارد.

لطفا دیدگاه خود را بنویسید